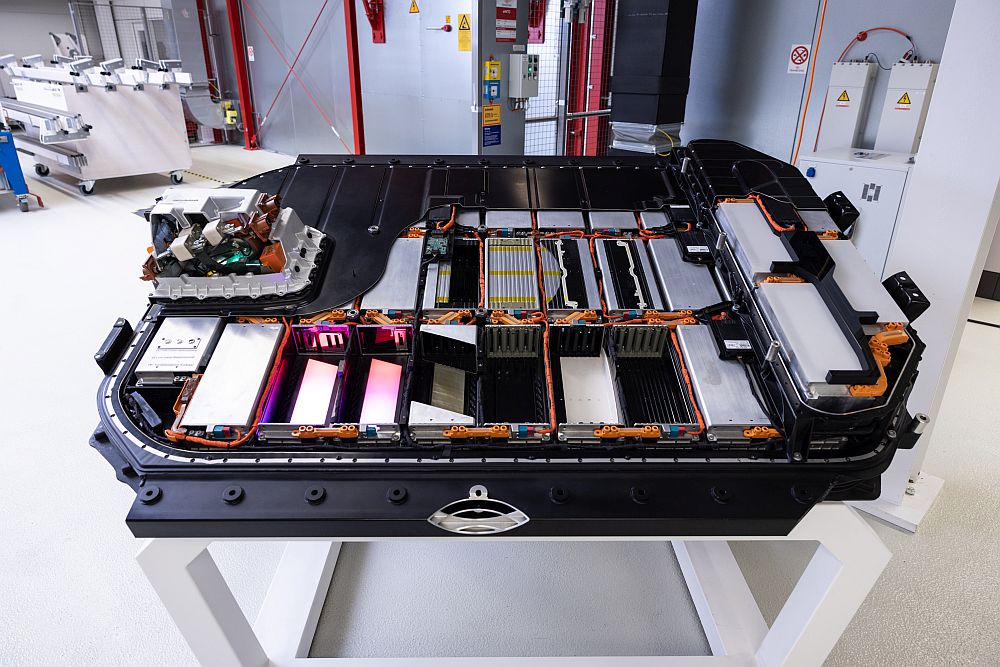

Was es heißt, ein gutes Akku-Package zu entwickeln: Ein Blick hinter die Kulissen der Entwicklung von E-Auto-Akkus bei Audi.

Eine große Reichweite und möglichst kurze Ladezeiten – das sind zwei Kriterien, die die Kaufentscheidung für eine E-Auto stark beeinflussen. Die Auslegung der Batterien in dieser Hinsicht ist ein nicht einfacher Balanceakt. Audi arbeitet daran im eigenen Batterietechnikum in Gaimersheim bei Ingolstadt.

Für die Alltagstauglichkeit von E-Autos ist nach Ansicht von Bernhard Rieger, Zellexperte im Audi-Batterietechnikum, vor allem die Reichweite ein entscheidender Faktor. Gleichwohl weiß er auch, dass die Ladefähigkeit relevanter wird, wenn das Grundbedürfnis nach Reichweite erfüllt ist. „Wir sehen unsere Aufgaben darin, das Optimum aus Verbrauch, Leistung, Ladeperformance und Reichweite zu erreichen“, beschreibt Rieger die Arbeit im Gaimersheimer Technikum, wo alle Prototypen der Audi-Batterien gefertigt werden. Dabei stehe jedoch immer ein genau definiertes Package zur Verfügung, in das so viel Energie wie möglich hineingepackt werden soll.

„Die Ladedauer zumindest konstant halten“

Doch je größer die Energiedichte sei, desto länger dauere das Laden, zeigt der Zelltechniker den Knackpunkt auf. „Wir wollen bei steigender Energiedichte die Ladedauer zumindest konstant halten“, betont Rieger. Um schnell viel Energie laden zu können steht die Ladefähigkeit in der Projektentwicklung sehr früh auf der Tagesordnung. Deshalb sei es Aufgabe der Entwickler, mit einem optimalen Betrieb der Lithium-Ionen-Zellen die bestmögliche Reichweite und Ladeperformance zu erreichen.

„Der Ladezustand einer Batteriezelle lässt sich an den deutschen Landesfarben Schwarz, Rot, Gold ablesen“, sagt der Experte mit einem leichten Schmunzeln und erklärt: „Beim Laden wandern Lithium-Ionen von der Kathode in die Anode und lagern sich dort in das Graphit ein. Und Graphit ändert je nach Ladezustand seine Farbe. Im entladenen Zustand schwarz, im halbgeladenen Zustand rot und im vollgeladenen Zustand gold. So können wir den Ladezustand sehen und beurteilen.“ Idealerweise hätte alles die gleiche Farbe, aber das wäre nur mit einer extrem dünnen Elektrode zu realisieren und eine solche hätte kaum Energie. Für einen E-Antrieb also alles andere als ideal. Denn für einen Akku mit einer Kapazität von 100 Kilowattstunden (kWh) werden um die 400 Quadratmeter Elektrodenfläche benötigt. Die Batterie würde also riesige Ausmaße annehmen.

400 qm Elektrodenfläche

Die Kunst beim Schnellladen von Lithium-Ionen-Zellen bestehe in einer präzisen Stromregelung, um die Anode an den goldenen Stellen nicht zu überladen, denn das würde zu einer schnellen Alterung führen. Das Aufladen einer Elektrode verlaufe nämlich nicht gleichmäßig. Dort wo die meisten Lithium-Ionen sind, lädt sich die Elektrode am schnellsten auf. Das heißt, im Eingangsbereich der Zelle baut sich so etwas wie eine Wand auf, die sich nach und nach weiter schiebt. Und genau das muss exakt gesteuert werden.

„Die optimale Ansteuerung der Zellen und die Stromregelung haben bei der Entwicklung einen besonders hohen Stellenwert. Schließlich sind damit eine möglichst kurze Ladedauer bei gleichzeitig hoher Effizienz und hoher Lebensdauer zu erreichen“, weiß Rieger aus Erfahrung und weist darauf hin, dass die Zellen mit den vielen Ladezyklen einer hohen Belastung ausgesetzt seien.

Deshalb stehen in Gaimersheim für jedes Fahrzeugprojekt Lebensdauer- und Schnellladetests mit mehreren hundert Zellen an. Dabei werden unterschiedliche Lade- und Lastprofile durchlaufen, welche die Techniker bei Temperaturen von minus 30 Grad Celsius bis plus 60 Grad Celsius in Klimakammern durchführen. „Wir testen und prüfen ab einer frühen Musterphase etwa vier Jahre vor Produktionsstart, um bei Bedarf nachjustieren zu können“, erklärt Zellexperte Rieger.

15 Jahre werden simuliert

Um Alterungseffekte der Zellen einschätzen zu können, werden sie zudem ein Jahr lang hohen Temperaturen ausgesetzt. Damit reproduziert Audi eine Lebensdauer im Fahrzeug von bis zu 15 Jahren. Mit Lebensdauerprüfständen werden in Gaimersheim darüber hinaus Laufleistungen von um die 300.000 Kilometern beschleunigt nachgestellt. Hinzu kommen Crash- und Überladetests. Auch unterschiedliche Fahrszenarien lassen sich simulieren, um die Betriebsstrategien der Hochvoltkomponenten oder das Thermomanagement zu optimieren.

Schließlich müsse die Batterie als Einheit ebenfalls alle Anforderungen für ein Schnellladekonzept erfüllen. Die Elektronik des Akkus, das Thermomanagement und die Hochvoltperipherie müssten von Beginn an auf schnelles Laden ausgelegt sein. Die gewünschten Ladeeigenschaften seien nur mit einem perfekt aufeinander abgestimmten Gesamtpaket zu erzielen. Dementsprechend sei schon in der frühen Phase der Entwicklung jedes Detail wichtig. Das gelte auch für das Kühlen oder Vorwärmen der Batterie, um dieser eine „Wohlfühltemperatur“ für das Laden oder den Betrieb zu bieten. „Bei der richtigen Temperatur wird der Ladevorgang robuster, bleibt die Ladekurve relativ konstant.“ Rieger nennt als Beispiel dafür den seit 2019 bestellbaren Audi e-tron, der eine plateauhafte Ladekurve mit einer Leistung von bis zu 150 kW über einen weiten Bereich des Ladens habe. Ähnliches gilt für die Zellen der 93 kWh großen Hochvoltbatterie beim Audi e-tron GT quattro, die sich unter Idealbedingungen mit bis zu 270 kW Leistung in nur 22,5 Minuten von fünf auf 80 Prozent füllen.

Add a Comment