Elektromobilität ohne den Lithium-Ionen-Akku ist kaum denkbar. Und das dürfte auch erstmal so bleiben. Die Gründe sind vielfältig.

Rund 30 Jahre nach seiner Erfindung ist der Lithium-Ionen-Akku der Energiespeicher der Stunde. Fast jedes neue Elektroauto weltweit nutzt heute das elektrochemische Kraftpaket, das seit seiner Erfindung 1990 beständig an Leistungsfähigkeit gewonnen hat. Dabei ist das Potenzial der Technik immer noch nicht ausgeschöpft, wie zuletzt gleich mehrere Hersteller gezeigt haben. Ein Überblick zu Trends und Entwicklungen.

Am augenfälligsten ist die rasante Entwicklung des Lithium-Ionen-Akkus bei den Kosten. Rund 1.000 Euro kostete noch vor rund zehn Jahren die Kilowattstunde Speicherungs-Potenzial. Heute sind es nur noch rund 100 Euro. Künftig könnten es 50 Euro sein, wie nicht nur Stanley Whittingham prognostiziert, der 2019 neben zwei weiteren Forschern den Nobelpreis für die Entwicklung der Lithium-Ionen-Technik erhalten hat. Parallel dazu soll sich die Energiedichte verdoppeln, was entweder in einer deutlichen Reichweitensteigerung zu Buche schlägt oder in einer klaren Reduzierung des Platzbedarfs der Batterie. Reichweiten von 600 bis 700 Kilometern könnten dann auch mit Lithium-Ionen-Akku Standard werden.

Wo liegen die Potenziale?

Eine der wichtigsten Stellschrauben bei der Akku-Optimierung ist die Konstruktion der Batterie. Diese besteht aktuell meist nur zu einem vergleichsweise geringen Teil aus aktiven Komponenten – also jenen, die direkt für die Energiespeicherung zuständig sind. Der weitaus überwiegende Teil einer kompletten E-Auto-Batterie ist passives Material, neben dem Elektrolyt sind das etwa die Verpackung für die Zellchemie oder auch simple elektrische Kontakte und Stromleitungen. Dass das Missverhältnis so groß ist, liegt an der tradierten Bauweise. Die meisten aktuellen Batterien bestehen aus einzelnen Zellen – häufig kissenförmige Kunststoffbeutel, kleine Prismen oder Zylinder – die in einem Gehäuse zu größeren Modulen zusammengefasst und erst anschließend zur kompletten Batterie zusammengesetzt werden. Entsprechend viel Pack- und Montagematerial ist nötig, was das Volumen des fertigen Pakets enorm aufbläht und dabei die Kosten und die produktionstechnische Komplexität erhöht.

CATL hebt Reserven

Wer es schafft, das Volumen des passiven Materials zu reduzieren, kann an dessen Stelle aktive Komponenten verbauen und so die Kapazität steigern, ohne an Volumen zuzulegen. Tendenziell ließe sich dieser Prozess bis fast an die physikalischen und chemischen Grenzen der Lithium-Ionen-Zellchemie treiben. Ein Punkt, der noch lange nicht erreicht ist.

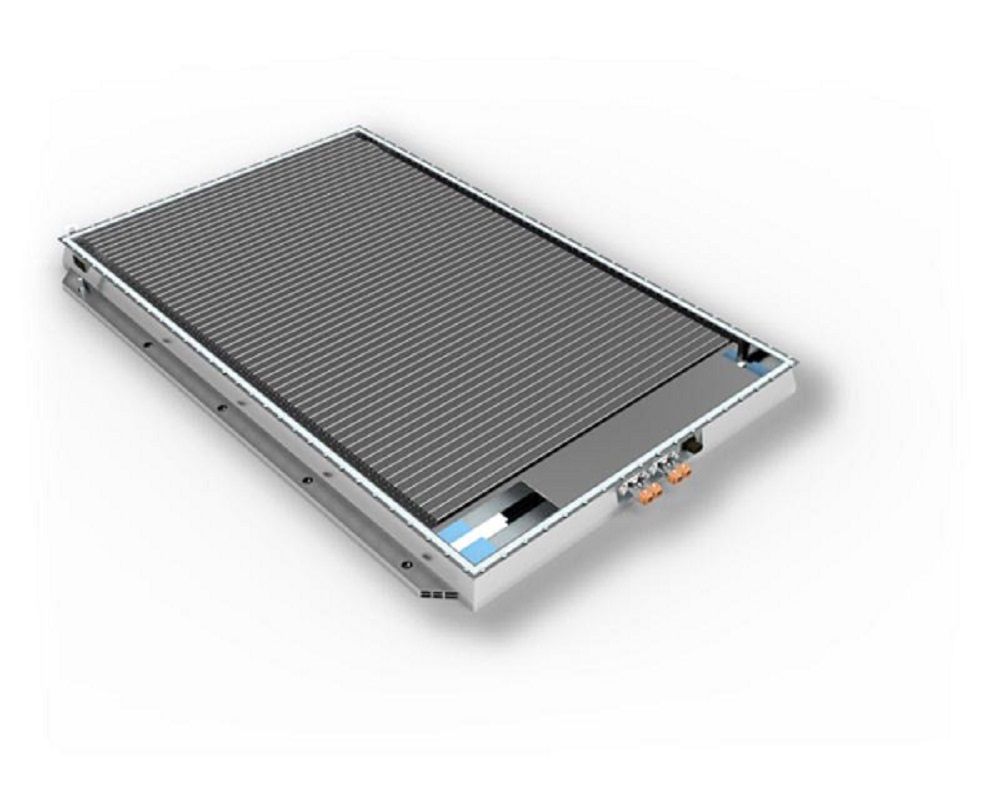

Einen Teil dieses großen Optimierungspotenzials hat zuletzt beispielsweise der chinesische Zell-Hersteller CATL gehoben, der den klassischen modularen Baukasten-Aufbau der Batterie aufgelöst und die Zellen direkt in das Batteriegehäuse integriert hat. Die Energiedichte soll durch diese Maßnahme bei gleichem Gewicht um 10 bis 15 Prozent steigen. Setzt man das Volumen in Bezug, soll das sogenannte Cell-to-Pack-Design sogar um bis zu 20 Prozent günstiger ausfallen. Der Akku würde also bei gleicher Kapazität rund ein Fünftel kleiner werden.

Tesla ist umgestiegen

Beeindruckende Zahlen, die zuletzt unter anderem Tesla zu einem Teil-Umstieg auf CATL-Zellen bewegt haben. Zumindest im einigen Varianten des Model 3 ersetzen die neuen Batterien nun die Modul-Technik von Panasonic und LG Chem. Auch VW hat sich jüngst öffentlich der Cell-to-pack-Strategie verschrieben; entsprechende Akkus sollen erstmals Mitte des Jahrzehnts im Rahmen des Konzernprojekts Artemis eingeführt und später für alle Baureihen genutzt werden. Auf lange Sicht könnte sich die nicht mehr ganz so starre Akku-Konstruktionsweise dann noch einmal deutlich stärker flexibilisieren: Cell-to-car heißt dieser Trend, bei dem die Zellen direkt und ohne viel Verpackung in die Fahrzeugkarosserie integriert werden. Das ganze Auto wird somit zur fahrenden Batterie. CATL will 2030 so weit sein. Und auch bei Tesla scheint man daran zu arbeiten.

Der Akku in der Karosserie?

Mit der heute gängigen Zellchemie dürften akku-haltige Karosserien allerdings nicht machbar sein. Zu hoch wäre die Brandgefahr schon bei kleineren Parkremplern. Aber auch beim aktiven Material tut sich etwas. Denn durch die Bauraum-Optimierung bei den passiven Komponenten ergeben sich auch neue Potenziale bei den aktiven Teilen. So rückt zuletzt die Lithium-Eisenphosphat-(LFP)-Technik wieder in den Fokus, die wegen ihres vergleichsweise großen Platzbedarfs schon auf dem Abstellgleis gelandet zu sein schien. Weil aber jetzt Verpackung, Kontakte und Leitungen weniger Raum benötigen, kann die Chemie wieder voluminöser ausfallen.

Der Platznachteil wird in diesem Fall in Kauf genommen, weil die Betriebssicherheit im Vergleich zu konventionellen Lithium-Ionen-Akkus größer ist. Selbst schwere mechanische Schäden führen nicht mehr zu einer Selbstentzündung des Akkus. Dazu kommt, dass die Lithium-Eisenphosphat-Batterien weitgehend auf den kritischen Rohstoff Nickel verzichten können. Der ist teuer, selten und potenziell umweltschädlich. Zu den führenden Herstellern derartiger Akkus zählt neben CATL der chinesische Batterie- und Autobauer BYD, der seine sogenannten Blade-Batterien kürzlich an Bord der Limousine Han auf die Straße gebracht hat.

Sicher: die Feststoff-Batterie

Noch vielversprechender beim Thema Sicherheit ist die Feststoff-Batterie. Denn die Blade-Batterien von BYD neigen bei mechanischen Schäden zwar weniger stark zur Hitzeentwicklung als der herkömmliche Lithium-Ionen-Akku, sind aber immer noch mit einem organischen und leicht brennbaren Elektrolyt gefüllt – chemisch mit normalem Benzin verwandt. Bei der Feststoff-Batterie ist diese als Ionen-Transportmedium nötige Komponente nicht mehr flüssig, sondern eben fest. Entsprechend kann sie nicht auslaufen oder verdampfen, und auch die Neigung zum Entflammen ist geringer. Auf die Straße kommen könnte die Technik noch in diesem Jahrzehnt. Vorangetrieben wird die Einführung etwa vom Toyota-Konzern, der dem Batterie-E-Auto bislang eher reserviert gegenübersteht. Eine sichere Alternative in Verbindung mit einem prestigeträchtigen Entwicklungsvorsprung könnte diese Zurückhaltung ändern.

Weniger Kobalt, Kupfer, Graphit und Lithium?

Darüber hinaus gibt es zahlreiche Akku-Materialien, deren Einsatz künftig minimiert werden soll. Prominentester Eintrag auf der schwarzen Liste dürfte Kobalt sein. Aber auch Kupfer, Graphit und selbst Lithium sind aus verschiedenen Gründen Kandidaten für eine Ausmusterung – sei es aufgrund der Kosten, möglicher Versorgungsengpässe oder aus Umwelt- und Imagegründen. Gerade bei Lithium dürfte es allerdings dauern, bis eine echte Alternative auf der Straße ist. Denn von all den hoffnungsvollen Wunder-Batterien, deren Entwicklung allenthalben vermeldet werden, eignen sich längst nicht alle für den anspruchsvollen Einsatz im Auto. Und selbst wenn: Die extrem langen Entwicklungs- und Erprobungszyklen sorgen dafür, dass Innovationen Jahre oder gar Jahrzehnte brauchen, um endlich auf die Straße zu kommen. Bestes Beispiel ist der Lithium-Ionen-Akku selbst. Holger Holzer/SP-X/Titelfoto: VW

Add a Comment